Dans le Lean, la Valeur est définie par le Consommateur

Le Lean management est une philosophie ayant acquis une énorme popularité dans différents secteurs, grâce à son impact positif sur les performances globales de n’importe quelle société.

Elle profite aux organisations de bien des aspects, notamment pour : renforcer les coûts, optimiser les processus, améliorer la qualité, etc. Ce qui rend toutefois le Lean efficace est qu’il se concentre sur la valeur.

Qu’est-ce que la valeur dans le Lean ?

Dans le Lean, la valeur devrait toujours être abordée du point de vue des consommateurs. Finalement, si vous trouvez une excellente idée, mais qu’elle n’intéresse pas la clientèle, elle ne sera pas prêt à payer pour elle.

Il est important de garder en tête que les clients profitent de la valeur dans son intégralité, mais pas quand elle est offerte par morceaux. C’est délicat, mais si vous ne faites pas attention à cela, vous pouvez vous retrouver avec un grand nombre de clients insatisfaits et une image de marque écornée.

Voici un exemple : imaginez que vous achetez un ordinateur portable. Vous recevez votre ordinateur et lorsque vous essayez de le faire fonctionner, vous réalisez qu’il est livré sans système d’exploitation. Vous avez donc besoin d’en acheter un et de l’installer.

Disons que vous n’avez pas les compétences nécessaires pour le faire. Il vous faudra trouver un spécialiste pour faire fonctionner votre ordinateur portable.

Cela vous coûtera du temps et de l’argent. Au final, vous disposerez d’un ordinateur portable fonctionnel après une semaine (si vous avez de la chance) et vous n’achèterez probablement plus jamais un appareil de cette société.

Cet exemple peut vous offrir un point de vue différent sur la valeur. Vous n’avez pas seulement besoin d’un ordinateur portable. Vous avez besoin d’un ordinateur portable que vous pouvez utiliser immédiatement, afin de travailler, de jouer, d’écouter de la musique, etc.

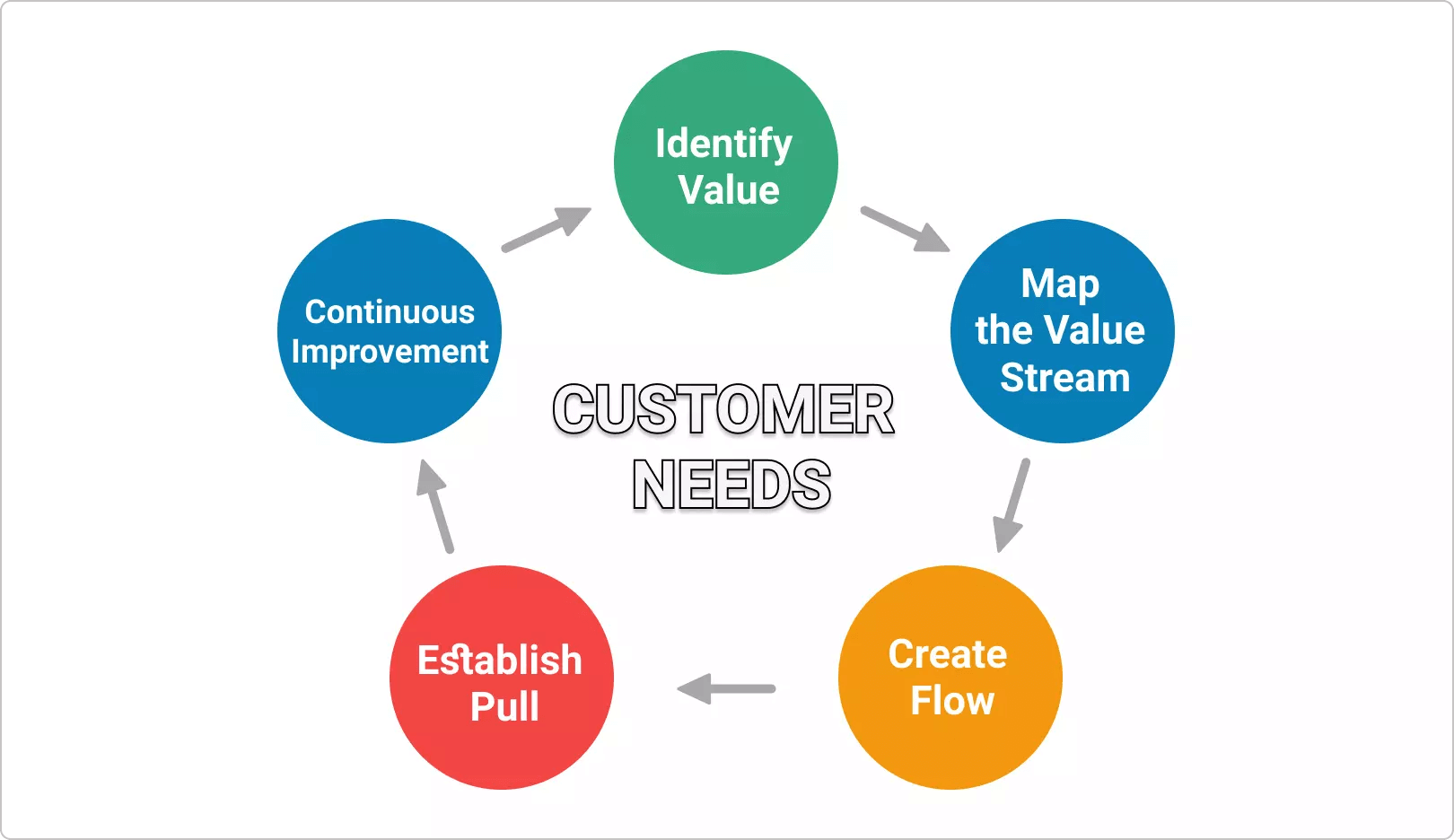

La valeur est ce que les clients cherchent vraiment, ainsi que le prix qu’ils sont prêts à payer. Une fois que avez compris cela, vous pouvez commencer à cartographier le processus de travail et vous concentrer sur la reconnaissance des activités ajoutant de la valeur et les gaspillages.

Ensuite, faites le nécessaire pour maximiser les premières et minimiser les derniers, afin de répondre aux attentes de votre clientèle.

Maintenant allons un peu plus loin et explorons davantage le système d’ajout de valeur dans le monde du Lean management.

Identifier les gaspillages et là où de la valeur est ajoutée

Une fois vos processus cartographiés, vous pourrez reconnaître les activités qui ajoutent de la valeur au produit final et celles qui ne le font pas.

Les activités ajoutant de la valeur sont essentiellement celles qui contribuent à la transformation d’un produit de son état brut à celui de produit fini dans le plus court laps de temps, à moindre coût. Pour considérer qu’une activité ajoute de la valeur, elle doit répondre aux trois critères suivants :

- Elle permet au produit de se déplacer dans le flux et de franchir une étape vers l’achèvement.

- C’est une activité pour laquelle le client sera susceptible de vouloir payer.

- L’activité doit être bien réalisée du premier coup. En d’autres termes, elle ne requiert aucune modification et ni vous ni le client ne devrait avoir à dépenser des ressources supplémentaires afin de l’améliorer.

D’autre part, les activités n’ajoutant aucune valeur sont celles qui affectent l’efficacité organisationnelle en retardant le processus de livraison du produit. Elles représentent un fardeau pour l’organisation et la clientèle ne souhaitera pas payer pour elles. Les activités n’ajoutant aucune valeur ne répondent pas aux critères susmentionnés et sont perçues comme des gaspillages.

Taiichi Ohno, qui est considéré comme le principal architecte du système de production Toyota a consacré sa carrière à éliminer les gaspillages (muda) des processus de production.

Il a probablement réalisé que c’est la bonne manière de créer de la valeur pour le client. Ohno a réussi à identifier différentes activités pouvant être supprimées dans plusieurs processus de travail.

Leur suppression peut améliorer les performances économiques globales de la société. Sa détermination lui a permis d’identifier et de décrire sept types de gaspillages :

- Transports (Transport)

- Stocks (Inventory)

- Déplacements (Motion)

- Temps d’attente (Waiting)

- Surproduction (Overproduction)

- Surtraitement (Over-processing)

- Défauts (Defects)

L’acronyme anglais TIMWOOD permet de les mémoriser plus facilement.

Dans le tableau suivant permet d’acquérir une compréhension plus précise de la façon dont ces sept types de gaspillages peuvent être visualisés et appliqués aux processus de production dans l’industrie, le développement logiciel et le marketing.

| Gaspillages |

Production |

Développement logiciel |

Marketing |

| Transports |

Déplacer des pièces et des matériaux d’un lieu à un autre |

Changement de tâches, interruptions |

Changement de tâches, interruptions, tunnel de conversion inutilement long |

| Stocks |

Pièces ou produits non livrés |

Code non livré Fonctionnalités non livrées |

Campagnes marketing totalement prêtes, mais qui ne sont pas lancées |

| Déplacements |

Déplacements inutiles du travailleur |

Réunions inutiles, efforts supplémentaires pour trouver des informations |

Réunions inutiles, efforts supplémentaires pour trouver des informations, assister à des évènements sans stratégie claire |

| Temps d’attente |

Temps d’attente |

Temps d’attente |

Temps d’attente (souvent liés à un manque de souplesse de la part de la hiérarchie) |

| Surproduction |

Trop de pièces |

Des fonctionnalités que personne n’utilise |

Effectuer de nombreuses activités de marketing différentes sans avoir une vision et une stratégie claires |

| Surtraitement |

Passer beaucoup de temps sur une tâche donnée |

Algorithmes inutilement complexes pour résoudre des problèmes simples |

Générer d’innombrables rapports marketing manuellement, alors qu’ils peuvent être automatisés |

| Défauts |

Pièces défectueuses |

Bugs |

Mauvaise communication de la marque |

Ce n’est là que quelques exemples de gaspillages dans différents domaines. Les sociétés connaissent mieux leurs processus, il vaut mieux prendre un moment et examiner votre propre flux de travail.

Il est également important de différencier le gaspillage nécessaire et le pur gaspillage. Par exemple, tester un logiciel est une activité n’ajoutant aucune valeur, mais il est véritablement impossible de concevoir un logiciel sans le tester (du moins si vous ne voulez pas faire faillite rapidement).

Supposons que vous devez acheter un véhicule autonome dont le logiciel n’a jamais été testé. Vous préférerez sans doute faire du vélo ou marcher.

Gardez donc à l’esprit la liste suivante des activités que vous pouvez avoir dans le Lean :

- Pur gaspillage : toute activité n’ajoutant aucune valeur et nuisant à l’efficacité. En général, les temps d’attente sont le type le plus courant de pur gaspillage.

- Gaspillage nécessaire : des activités pour lesquelles nos clients ne souhaitent pas payer, mais qui sont nécessaires pour maximiser la valeur du produit final. De telles activités peuvent être les tests, la planification, etc.

- Valeur : dans le Lean, la valeur correspond à tout ce pour quoi le client est prêt à payer.

En faisant attention, vous remarquerez probablement de nombreux gaspillages dans vos processus de travail. Beaucoup de réunions n’aboutissant sur aucune décision, de nombreuses demandes provenant de clients (réclamations) attendant l’approbation de votre responsable, etc.

Finalement, vos gaspillages n’ont aucun intérêt pour vos clients. La seule chose qui leur importe est la valeur que vous pouvez leur offrir. Vous devriez donc examiner vos processus de travail et tenter d’éliminer un maximum de gaspillages.

Toutefois, parfois même les clients sont incapables de définir la valeur dans son intégralité. Dans ces cas, les plus progressistes se distinguent des autres et ajoutent une valeur jamais observée auparavant.

Il arrive que les individus ne savent pas qu’ils ont besoin de quelque chose avant de le voir. Rappelez-vous simplement qu’à une époque personne ne savait ce qu’était un PC ou un smartphone.

Les outils du Lean pour identifier la valeur et les gaspillages

Vous pouvez utiliser de nombreux outils afin d’améliorer vos processus de travail. Chacun d’entre-eux peut vous permettre d’identifier les activités ajoutant de la valeur et détecter les gaspillages.

Les 5 pourquoi : une technique simple pour résoudre des problèmes. Cette méthode peut vous permettre de trouver la cause fondamentale et d’identifier les occasions de vous améliorer.

Le projet A3 : un modèle qui vous aide également à trouver les causes fondamentales au sein de votre flux de travail. Il favorise la collaboration et le partage des connaissances dans toute l’organisation, ce qui permet d’identifier plus facilement les activités ajoutant de la valeur ou les gaspillages.

La marche Gemba : une technique qui offre aux cadres supérieurs la possibilité d’aller là où le véritable travail se produit. C’est une excellente occasion d’établir des rapports stables avec ceux qui effectuent le travail et de voir où la valeur est créée.

Businessmap est le logiciel le plus flexible

pour aligner le travail sur les objectifs de l'entreprise.