Que sont les 5S et comment sont-ils liés au Lean ?

La méthode 5S est une méthode Lean pour l’optimisation du lieu de travail et l’un des fondements du Kaizen. Elle comprend 5 étapes consécutives qui permettent à n’importe quelle équipe d’organiser son lieu de travail pour une efficacité optimale du processus. Les 5S signifient :

Débarrasser (Seiri)

Séparer les outils, matériaux et consignes nécessaires des inutiles. Retirez tout ce qui n’est pas nécessaire de l’espace de travail.

Ranger (Seiton)

Classer et organiser tous les outils, équipements, fichiers, données, matériaux et ressources, pour les retrouver et les utiliser facilement et rapidement. Étiquetez tous les lieux de stockage, les outils et l’équipement.

Nettoyer (Seiso)

Établir des normes pour la propreté. Nettoyer et retirer tous les déchets, la graisse et la poussière. La propreté fournit un lieu de travail sûr et rend les problèmes potentiels visibles (par ex. les fuites provenant de l’équipement, les pièces desserrées, les documents ou les matériaux à trier).

Normaliser (Seiketsu)

Mobiliser la main-d’œuvre afin qu’elle effectue les étapes 1, 2 et 3 ci-dessus quotidiennement, afin que garder un lieu de travail en parfait état soit un processus normalisé. Établir des calendriers et des attentes à respecter.

Progresser (Shitsuke)

Développer l’engagement de l’organisation afin que les 5S deviennent l’une de vos valeurs organisationnelles et que tout le monde puisse en faire une habitude.

La méthode a été popularisée par Taiichi Ohno et Shigeo Shingo dans le cadre du système de production Toyota original qui a posé les fondations du Lean manufacturing.

Mettre en œuvre les 5S fait partie des premières étapes que vous devriez prendre lors de l’application du Lean.

Comment peuvent-ils aider les entreprises à croître ?

La méthode 5S est un excellent moyen de minimiser les 7 gaspillages du Lean (aussi appelés Muda).

Elle reconnaît que tous les outils ont besoin d’avoir une place précis qui permet à l’équipe de le trouver rapidement, de l’utiliser et le remettre au même endroit. Elle protège toutefois le lieu de travail de devenir encombré par des équipements inutiles.

Par conséquent, c’est un moyen efficace de réduire les gaspillages que sont les :

- Déplacements : en réduisant la distance parcourue pour obtenir un outil.

- Temps d’attente : en minimisant le temps perdu à attendre avant d’obtenir un outil.

- Stocks : en retirant tous les équipements inutiles du lieu de travail.

En outre, la méthode 5S est un excellent moyen de maintenir une discipline exemplaire dans votre équipe et d’augmenter la qualité intrinsèque de son travail.

Qui a mis en œuvre les 5S ?

Même si Toyota est l’exemple le plus connu d’une société ayant augmenté la valeur qu’elle offre en appliquant la méthode 5S, il existe également d’autres d’histoires de réussite dans des sociétés occidentales.

Boeing

La société a appliqué la méthode 5S afin d’augmenter la sécurité de ses employés et minimiser les risques d’accidents pendant le processus de fabrication.

Boeing a mis en œuvre la méthode dans son processus de fabrication et dans son administration. Avec l’aide des 5S, la société a pu simplifier et augmenter l’efficacité de toute son activité.

Hewlett-Packard

Hewlett-Packard utilise les 5S afin de rationaliser ses processus quotidiens et prévenir les pertes de temps inutiles en ordonnant systématiquement les objets au sein de l’espace de travail.

La société a optimisé ses espaces de stockage en organisant des aires de rangement semblables à des étagères de supermarché. Ainsi, les employés peuvent trouver des pièces plus rapidement et par conséquent fabriquer des produits avec bien plus d’efficacité.

Même si la méthode 5S a d’abord été développée pour un environnement industriel, vous pouvez aisément l’adapter afin de répondre aux besoins d’équipes effectuant un travail intellectuel et de projet.

Comment appliquer les 5S dans la gestion de projet/le travail intellectuel ?

Lorsque votre lieu de travail est un bureau et que votre équipe accomplit la majorité de son travail sur un ordinateur, les 5S peuvent sembler inapplicables ou ne pas en valoir la peine. C’est toutefois l’exact contraire, car organiser un travail intellectuel est bien plus difficile qu’organiser votre lieu de travail.

Classer les outils logiciels

Généralement, les principaux outils utilisés par votre équipe dans un scénario de travail intellectuel typique sont des solutions logicielles.

Vous devriez préparer un formulaire contenant tous les outils que vous avez achetés et demander à chaque membre de faire des observations sur son utilisation. Demandez quelle est la valeur de chaque outil et à quelle fréquence il est utilisé.

Accordez une attention particulière aux logiciels SaaS (logiciel en tant que service) que vous utilisez et pour lesquels vous payez des abonnements.

Une fois que le formulaire a été rempli par tout le monde, débarrassez-vous de tout ce qui n’est utile à personne. Si des outils sont rarement utilisés ou ont une valeur discutable, mettez-les sur un tableau de bord, ou si vous utilisez le kaban, répertoriez-les sur un tableau Kanban et vérifiez à nouveau leur statut après un certain temps.

Vous pouvez ainsi économisez à la fois de l’argent et de l’espace virtuel en éliminant les logiciels inutiles.

Ranger

Une fois que vous avez organisé vos solutions logicielles et que vous n’avez conservé que celles qui apportent de la valeur, essayez de maximiser leurs effets.

Cherchez les plateformes qui peuvent combiner en un seul lieu la valeur fournie par les différents outils et qui offrent la possibilité de s’intégrer avec d’autres solutions logicielles.

Préparez des guides pour chaque équipe avec des informations sur chaque outil, comment il devrait être utilisé et quels sont les identifiants.

Ranger est crucial, en particulier concernant les documents, car ils peuvent être facilement perdus. Si vous faites partie de la majorité des sociétés qui s’appuient sur le stockage dans le cloud (par ex. Google Drive, Onedrive) veillez à ce que vos dossiers soient organisés et étiquetés de manière claire.

Ainsi, tout le monde trouvera facilement ce qu’il cherche ou pourra stocker des documents dans un lieu facilement accessible.

Selon la méthode 5S, vous devriez pouvoir trouver tout outil ou document en 30 secondes ou moins.

Pour faciliter la collaboration, veillez à ce que le système de flux de travail que vous utilisez puisse être intégré à votre disque, afin que votre équipe puisse partager des documents rapidement et conserver toutes les informations relatives à une tâche dans un endroit unique.

Nettoyer

Cette étape des 5S est vitale pour tirer la maximum de vos outils.

Veillez à garder vos solutions logicielles à jour et à rester informer (vous et votre équipe) sur la façon de tirer le maximum de toutes les nouvelles fonctionnalités publiées par le fournisseur de logiciel.

Normaliser

Lorsque la majorité du travail effectué par votre équipe se fait devant un écran d’ordinateur, il est assez difficile de faire fonctionner un processus de manière efficace.

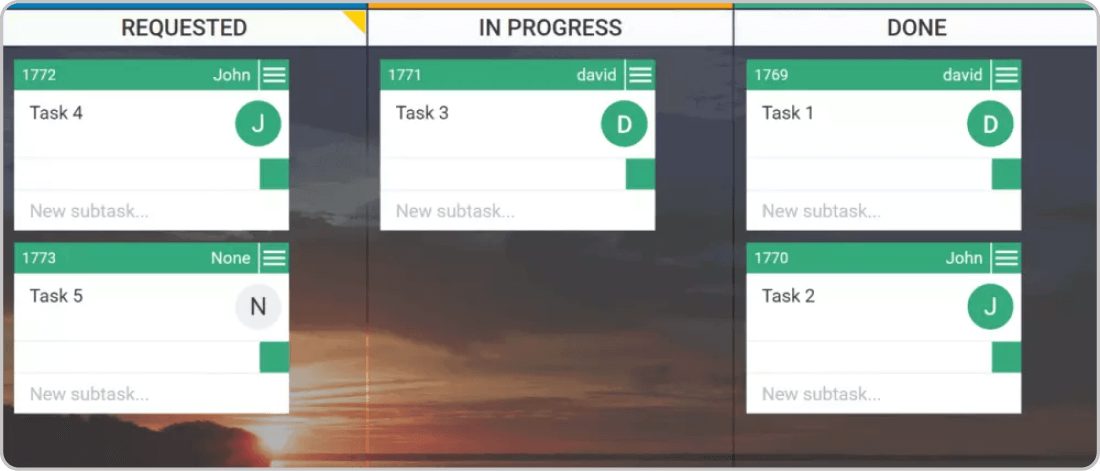

Vous devriez par conséquent normaliser la façon dont chaque équipe travaille et visualiser le processus d’une manière permettant à tout le monde de le comprendre. Une façon simple de le faire est de cartographier chaque étape de votre flux de travail sur un tableau Kanban numérique et d’y placer, avec l’accord de vos employés, chacune des tâches qu’ils traitent.

Progresser

Le dernier S est celui qui pose le plus de problèmes à la majorité des équipes. Afin de pérenniser les améliorations que vous avez effectuées dans les 4 étapes précédentes, votre équipe a besoin de les comprendre et d’accepter de s’y conformer.

Le Lean management dépend fortement du leadership partagé, veillez donc à écouter vos employés et à leur laisser la liberté de proposer des changements afin de parvenir à l’amélioration continue.

Établissez des boucles de rétroaction et encouragez votre équipe à chercher des moyens d’améliorer encore le processus.

Businessmap est le logiciel le plus flexible

pour aligner le travail sur les objectifs de l'entreprise.