Qu’est-ce que le Lean (les gaspillages) dans le Lean ?

Dans le Lean, un gaspillage est une activité qui consomme des ressources, mais qui n’apporte aucune valeur au client final.

En réalité, les activités qui génèrent effectivement de la valeur pour les clients ne représentent qu’une faible part du processus de travail. C’est pourquoi les entreprises devraient, dans la mesure du possible, se concentrer sur la réduction des gaspillages. Ainsi, les sociétés peuvent identifier les occasions intéressantes d’améliorer leurs performances globales.

Ne faites pas d’erreurs. Tous les gaspillages ne peuvent être éliminés de votre processus de travail. Certains d’entre eux sont nécessaires.

Par exemple, tester un logiciel n’est pas une activité pour laquelle vos clients souhaitent payer. Toutefois, sans elle, vous pourriez proposer un produit de mauvaise qualité qui aura un impact négatif sur vos performances économiques. Il y a par conséquent deux principaux types de gaspillages :

Gaspillage nécessaire : activités n’ajoutant aucune valeur, mais qui sont nécessaires pour assurer la qualité du produit. De telles activités peuvent être les tests, la planification, les rapports, etc.

Pur gaspillage : activités n’ajoutant aucune valeur et inutiles. Tout ce qui n’apporte aucune valeur et qui peut être immédiatement supprimé du processus. Toute forme d’attente peut être considérée comme du pur gaspillage.

Maintenant que nous avons précisé ce qu’était les gaspillages dans le Lean, explorons les 7 gaspillages dans le détail.

Les 7 Gaspillages du Lean

L’élimination des gaspillages est crucial pour la réussite de votre société. Ils peuvent réduire la rentabilité, augmenter les coûts des clients, diminuer la qualité et même la satisfaction des employés. Pour ces raisons, vous devez identifier les activités n’ajoutant aucune valeur et tenter d’améliorer le processus dans lequel elles apparaissent ou les éliminer.

La théorie du Lean décrit 7 principaux domaines dans lesquels vous pouvez identifier des activités Lean, plus communément appelées les sept gaspillages du Lean.

Ce type de gaspillage apparaît quand vous déplacez des ressources (matériaux) et que le déplacement n’ajoute aucune valeur au produit. Le déplacement excessif des matériaux peut s’avérer coûteux pour votre entreprise et nuire à la qualité. Souvent, le transport peut vous obliger à payer davantage pour le temps, l’espace et l’équipement.

Les stocks excessifs sont souvent provoqués par une société gardant des stocks « au cas où ». Dans de tels cas, les sociétés pratiquent le surstock afin de répondre à une demande inattendue, se protéger contre les retards de production, la mauvaise qualité ou d’autres problèmes. Ces stocks excessifs répondent toutefois rarement aux besoins du client et n’ajoutent aucune valeur. Ils augmentent simplement l’entreposage et les frais liés à l’amortissement.

Ce type de gaspillage comprend les déplacements des employés (ou de l’équipement) qui s’avèrent complexes et inutiles. Ils peuvent entraîner des blessures, augmenter le temps de production et plus. En d’autres termes, faites le nécessaire pour organiser le processus afin que les travailleurs aient besoin d’en faire le moins possible pour finir leur travail.

Il s’agit probablement du gaspillage le plus facile à reconnaître. Chaque fois que des biens ou des tâches n’avancent pas, ce gaspillage se produit. Il est aisément identifiable, car la perte de temps est la chose la plus évidente à détecter. Par exemple, des biens attendant d’être livrés, du matériel attendant d’être réparé ou un document attendant d’être approuvé par des cadres.

En gardant à l’esprit que les gaspillages sont tout ce pour quoi le client ne souhaite pas payer, il est facile de comprendre pourquoi la surproduction est un Lean. Produite plus signifie que vous excédez la demande du client, ce qui entraîne des coûts supplémentaires. En fait, la surproduction déclenche l’apparition des 6 autres gaspillages. Une surabondance de produits ou de tâches nécessite davantage de transports, des déplacements supplémentaires, un temps d’attente plus important et ainsi de suite. Par conséquent, si un défaut apparaît pendant une surproduction, votre équipe devra apporter davantage de modifications sur davantage d’unités.

Ce type de gaspillage correspond généralement à faire une tâche qui n’apporte aucune valeur ajoutée ou plus que nécessaire. Par exemple en ajoutant des fonctionnalités supplémentaires que personne n’utilisera à un produit donné ; cela augmente les frais de production. Si un constructeur automobile décide de placer un écran de télévision dans le coffre d’un véhicule, probablement personne ne l’utilisera ou n’y trouvera de la valeur. Pire encore, cela coûtera des ressources et augmentera le prix final du produit pour quelque chose que les clients ne souhaitent pas payer.

Les défauts peuvent causer du travail supplémentaire (sous la forme de modifications) ou pire encore, ils peuvent générer des déchets. Généralement, un travail défectueux doit être remis en production, ce qui coûte un temps précieux. En outre, dans certains cas, des modifications sont nécessaires et demandent une utilisation supplémentaire de travail et d’outils.

Comme vous pouvez le constater, les 7 types de gaspillages nuisent à votre activité. Vous pouvez toutefois les considérer davantage comme une occasion d’améliorer les processus de travail et, plus important encore, d’optimiser les ressources. Pour différentes activités, les 7 formes de gaspillages peuvent avoir des aspects différents.

Explorons donc quelques exemples concrets des sept Leans.

Les 7 Types de Gaspillages dans différents environnements

L’identification des gaspillages devrait être initié par le sommet de la société. En règle général, la direction dispose d’une vision globale de tous les processus. Dans cet ordre d’idées, nous pouvons dire qu’elle gère un portefeuille d’activités, de domaines opérationnels et de projets, et qu’il lui incombe d’améliorer les processus et de promouvoir une culture de l’amélioration continue.

Les gaspillages peuvent toutefois varier d’une activité à une autre. Avec les exemples suivants, vous verrez comment les types de gaspillages peuvent varier selon les domaines opérationnels.

Les 7 gaspillages dans l’industrie

-

Transports : dans la production, cela peut être des déplacements de pièces et de matériaux d’un endroit à un autre.

-

Stocks : produits ou pièces non livrés. Le surstockage d’équipements qui pourraient être utiles à l’avenir.

-

Déplacements : déplacements inutiles d’employés ou d’équipements.

-

Temps d’attente : attendre la livraison de biens.

-

Surproduction : trop d’articles produis « au cas où ».

-

Surtraitement : passer trop de temps sur une tâche donnée. Ajouter une fonctionnalité qui n’apporte aucune valeur.

-

Défauts : pièces cassées ou défectueuses qui doivent être modifiées ou refaites.

Les 7 gaspillages dans le développement logiciel

-

Transports : changements de tâches trop fréquents, innombrables interruptions par des collègues.

-

Stocks : code ou fonctionnalités non livrés.

-

Déplacements : réunions inutiles ou efforts supplémentaires pour trouver des informations.

-

Temps d’attente : attendre la fin des tests, l’évaluation du code et ainsi de suite.

-

Surproduction : produire des fonctionnalités que personne n’utilisera.

-

Surtraitement : algorithmes inutilement complexes pour résoudre des problèmes simples.

-

Défauts : bugs.

Les 7 gaspillages dans le marketing

-

Transports : changement de tâches, interruptions, tunnel de conversion inutilement long.

-

Stocks : campagnes marketing totalement prêtes, mais qui ne sont pas lancées. Outils sous licence que personne n’utilise.

-

Déplacements : réunions inutiles, efforts supplémentaires pour trouver des informations, assister à des évènements sans stratégie claire.

-

Temps d’attente : attendre l’approbation de la direction.

-

Surproduction : effectuer de nombreuses activités de marketing différentes sans avoir une vision et une stratégie claires.

-

Surtraitement : générer d’innombrables rapports marketing manuellement, alors qu’ils peuvent être automatisés.

-

Défauts : mauvaise communication de la marque, mauvais matériels promotionnels.

Les 7 gaspillages dans la gestion de projet

-

Transports : changement de tâches, interruptions, tunnel de conversion inutilement long.

-

Stocks : outils achetés en ligne que les équipes utilisent rarement, fournitures de bureau excédant les besoins.

-

Déplacements : espaces de travail mal conçus et absence de voies organisationnelles, trop de réunions, efforts supplémentaires pour trouver des informations, etc.

-

Temps d’attente : attendre l’approbation de la direction.

-

Surproduction : remplir un trop grand nombre de documents.

-

Surtraitement : plusieurs niveaux d’approbation pour des petites tâches.

-

Défauts : mauvaise collecte de données.

C’est une liste interminable et les 7 gaspillages du Lean différeront d’une activité à une autre. Dans certaines théories, vous pouvez même trouver d’autres types de Lean en plus des sept initiaux. L’aspect important est de commencer à explorer tous les processus de votre société et d’essayer de trouver autant de gaspillages que possible. Ensuite, faites le nécessaire pour éliminer tout ce qui peut réduire votre durée de cycle, nuire à la qualité, coûter des ressources supplémentaires ou diminuer la rentabilité.

Les outils que vous pouvez utiliser afin lutter contre les sept gaspillages

Il existe différents outils dans le Lean pour identifier et éliminer les gaspillages. Ils vous guideront dans le processus de travail que vous souhaitez examiner et vous indiqueront les points faibles.

L’outil le plus approprié pour identifier le Lean est probablement la marche Gemba. C’est une technique qui vous offre la possibilité d’aller voir là où le véritable travail se produit. Ainsi, vous pouvez observer les différents processus en action et voir les gaspillages apparaître.

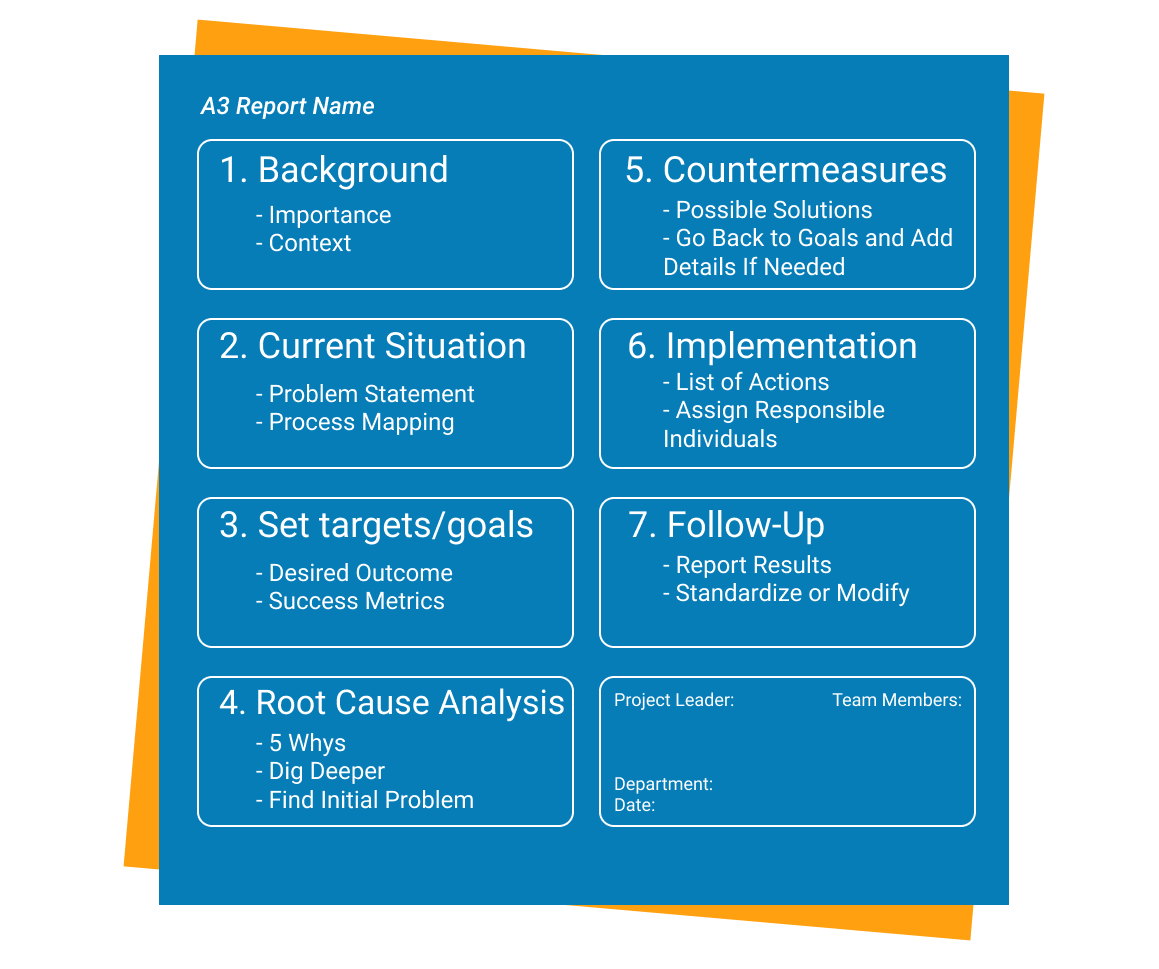

Exemple de projet A3

Exemple de projet A3

Les autres outils que vous pouvez utiliser sont les 5 pourquoi et le projet A3. Initialement, ces deux outils sont utilisés pour l’analyse des causes profondes et la résolution de problèmes. Ils se montrent toutefois très utiles lorsque vous avez besoin de détecter des gaspillages. Le premier est une méthode simple qui inclut une série de questions « pourquoi », tandis que le second est un processus un peu plus complexe qui favorise le partage des connaissances dans toute l’organisation. Ils vous aideront tous les deux à examiner tous les processus et à trouver là où vous pouvez éliminer ou réduire les gaspillages.

Businessmap est le logiciel le plus flexible

pour aligner le travail sur les objectifs de l'entreprise.

Exemple de projet A3

Exemple de projet A3