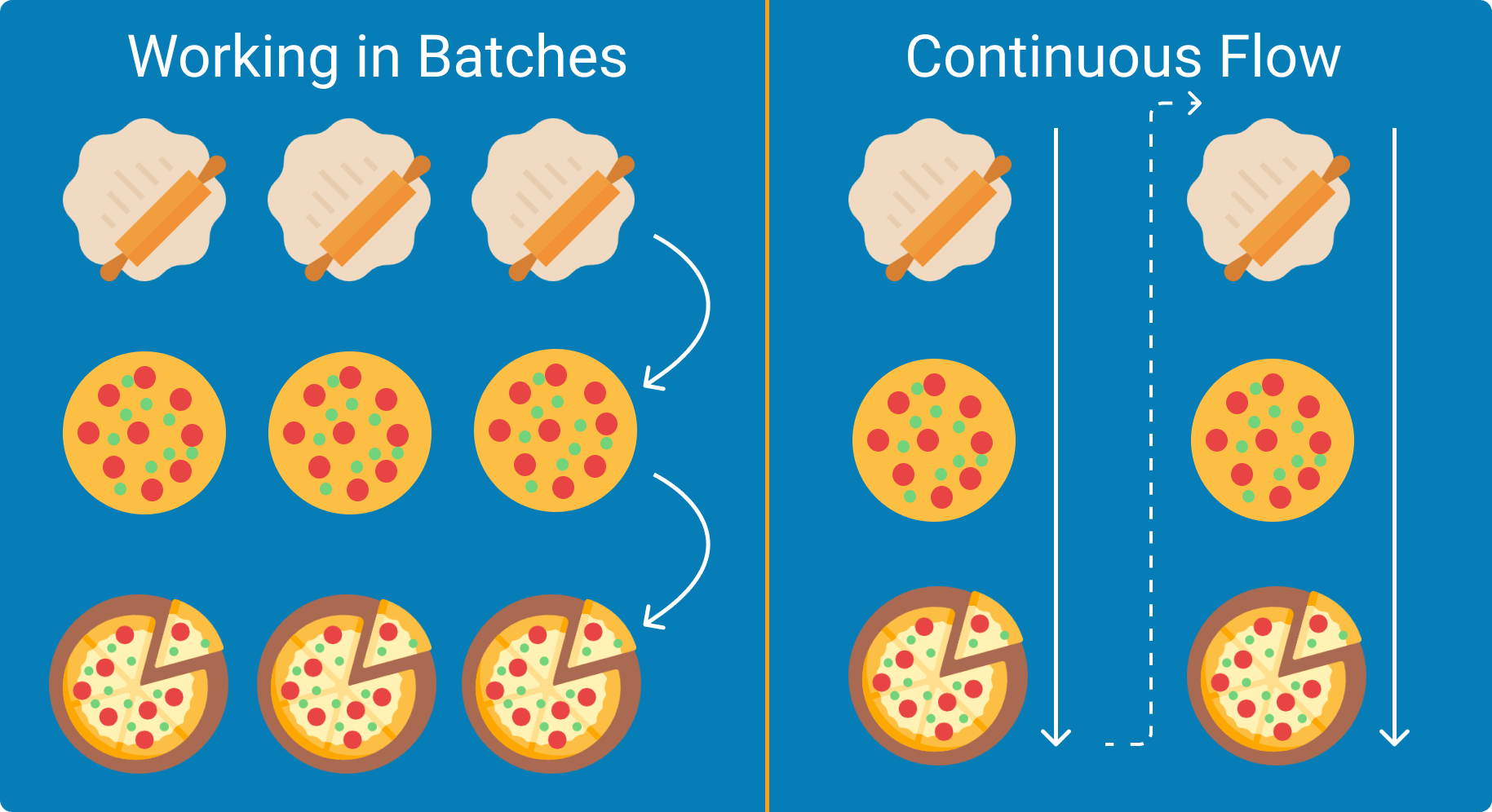

Una parte importante per mantenere la fiducia dei tuoi clienti è fornendo loro il giusto valore al momento giusto. Cercando un modo per raggiungere questo obiettivo, a metà del 20º secolo, Toyota ha sviluppato un metodo chiamato "flusso continuo", un'alternativa al modo comunemente accettato di lavoro di batching durante la gestione di un processo.

In questa sezione, riuscirai a sfruttare al meglio il flusso continuo implementando alcuni dei metodi che Lean ha da offrire.

Cos’è il Flusso Continuo?

Il flusso continuo è un metodo Lean che consente di spostare un singolo prodotto attraverso ogni fase del processo invece di raggruppare gli elementi di lavoro in lotti. Questo metodo è chiamato così perché consente di inviare merci al mercato continuamente. Questo offre l'opportunità di fornire valore più spesso ai tuoi clienti.

Esempio di flusso continuo

Esempio di flusso continuo

È semplice proprio come sembra. Una volta che si inizia a lavorare su un prodotto, ci si concentra su di esso fino a quando non è pronto per essere consegnato al tuo cliente.

In un primo momento, il concetto di flusso continuo può sembrare meno efficiente del lavoro di elaborazione in lotti, poiché, con esso, si consegnano piccole quantità di valore al mercato. In realtà, consente di fornire valore ai clienti più spesso e ridurre il tempo che trascorrono in attesa di ricevere il loro ordine.

Inoltre, è un modo fantastico per ridurre al minimo lo spreco del processo. Il flusso continuo è particolarmente utile per ridurre i costi di inventario e il tempo di attesa dei tuoi elementi di lavoro.

Cos’è il Takt Time?

Per sfruttare al massimo il flusso continuo, devi definire un takt time per i compiti assegnati.

Il takt time è il tasso in base al quale un prodotto deve essere completato per soddisfare la domanda del cliente. Il termine deriva dalla parola tedesca "Takt", che significa letteralmente "impulso" o "battito".

Detto in parole povere, il takt time è il tasso di vendita.

Ad esempio, se la tua azienda ha un Takt di 2 giorni, è necessario terminare la produzione di un prodotto ogni 2 giorni poiché, in media, un cliente acquista il prodotto ogni 2 giorni.

È possibile calcolare il takt time dividendo il tempo totale disponibile per la produzione in base alle unità di produzione richieste.

Spesso confuso con il tempo di ciclo, il takt time è una delle metriche più importanti per mantenere un flusso continuo. Consente di utilizzare la tua capacità nel miglior modo possibile per soddisfare la domanda dei clienti.

Cos’è Heijunka?

Per ottimizzare continuamente il flusso di lavoro per il takt time, Lean offre una soluzione di livellamento della produzione chiamata Heijunka.

Poiché la domanda è raramente costante, è necessario adattare il processo a eventuali fluttuazioni. Heijunka è un metodo per ridurre l'irregolarità (Mura) nel processo e prevenire il sovraccarico (Muri). Letteralmente, Heijunka significa "livellamento" ed è fondamentale per mantenere un sistema Lean stabile.

Heijunka consente di produrre beni intermedi a un tasso costante in modo da poter soddisfare le fluttuazioni in base alla domanda media del cliente. A tal fine, il metodo ha due tipi di livellamento di produzione:

- Per volume

- Per tipo

Livellamento per Volume

Detto in parole povere, Lean indica che dovresti iniziare un nuovo lavoro solo quando c'è una domanda per esso (pull), o in altre parole, quando è richiesto dai clienti. Tuttavia, in alcuni settori, questo tipo di elaborazione non è pratico quando vi è un flusso costante di nuovi ordini. Inoltre, è altamente improbabile ricevere una quantità sempre uguale di ordini ogni giorno o anche ogni settimana o mese.

Per ottenere un flusso di lavoro continuo, Heijunka offre l'opportunità di livellare il volume di produzione in base alla domanda media.

Quindi, se in media si ricevono 10 ordini a settimana, ma il loro numero è variabile di giorno in giorno (ad esempio, Lunedi 5; Martedì 1; Mercoledì 2, ecc), è necessario regolare la capacità di soddisfare la domanda media. In un flusso continuo, questo significherebbe produrre 2 prodotti al giorno (nel caso di una settimana lavorativa di 5 giorni) per soddisfare la domanda.

Livellamento per Tipo

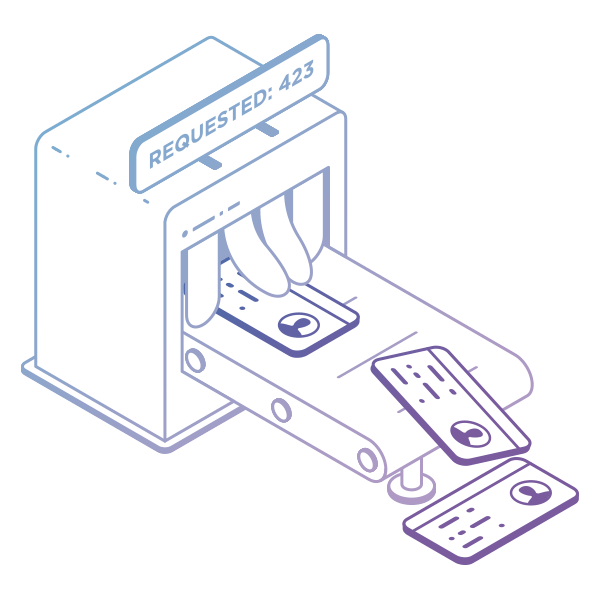

Le cose possono essere abbastanza difficili quando si produce un portfolio di prodotti e si distribuisce capacità in base alla domanda. Di fronte a questo problema, Toyota ha trovato un modo per garantire un flusso di lavoro costante che soddisfi le richieste dei clienti implementando un’Heijunka box.

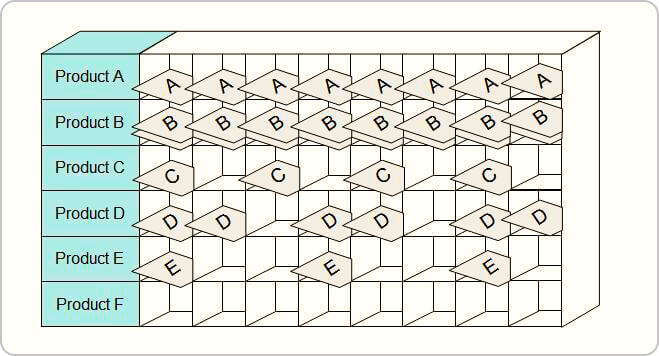

Heijunka box

Heijunka box

Fondamentalmente, è un sistema che mostra gli ordini di ogni prodotto e, in base alla domanda media, livella una sequenza di produzione per ottenere un flusso ottimale.

Cos’è Jidoka?

Soddisfare la domanda è importante, fornire un prodotto con un valore indiscutibile lo è ancora di più. È qui che entra in gioco Jidoka. È un metodo per garantire la qualità di un prodotto. Noto anche come ‘autonomia’, Jidoka consente di interrompere il processo di produzione non appena viene rilevata un'imperfezione.

Si basa su 4 punti distintivi:

- Scoprire un’anomalia

- Bloccare il processo

- Risolvere immediatamente il problema

- Cercare e risolvere la causa che sta alla radice

Sebbene possa temporaneamente disturbare il flusso continuo del processo, l'implementazione di Jidoka ti aiuterà a garantire che il prodotto che stai offrendo soddisfi le aspettative di qualità dei tuoi clienti.

Il flusso continuo è una parte importante del Lean Management e in particolare dello sviluppo dei prodotti Lean. Ottimizzare il processo di lavoro per offrire ai clienti il valore giusto al momento giusto potrà garantire maggiormente la loro fedeltà e far crescere il tuo business.

Businessmap è il software più flessibile

per allineare il lavoro agli obiettivi aziendali.