In Lean, il miglioramento continuo è come una religione. Anche se sembra una cosa semplice da raggiungere, i leader e i team che non hanno familiarità con le tecniche di miglioramento dei processi hanno difficoltà a sostenerlo.

Per implementare tale mentalità, è necessario avere una chiara comprensione di ciò che è esattamente il miglioramento continuo, quali principi è necessario seguire e dare quindi un’occhiata ad alcune buone pratiche.

Il Modello del Miglioramento Continuo

Il termine ‘miglioramento continuo’ può essere molto astratto se non inserito in un contesto specifico. Spiegato in breve, è una lotta senza fine per la perfezione in tutto ciò che fai. Nel Lean Management, il miglioramento continuo è anche noto come Kaizen.

Kaizen ebbe origine in Giappone poco dopo la fine della seconda guerra mondiale. Ha guadagnato ampia popolarità nel settore industriale ed è diventato uno dei fondamenti dello sviluppo di Toyota da una piccola azienda automobilistica al più grande produttore di automobili del pianeta.

Nel contesto della metodologia Lean, il miglioramento continuo cerca di ottimizzare ogni processo all’interno della tua azienda, concentrandosi sulla valorizzazione delle attività che generano il massimo valore per il cliente, rimuovendo il maggior numero possibile di sprechi.

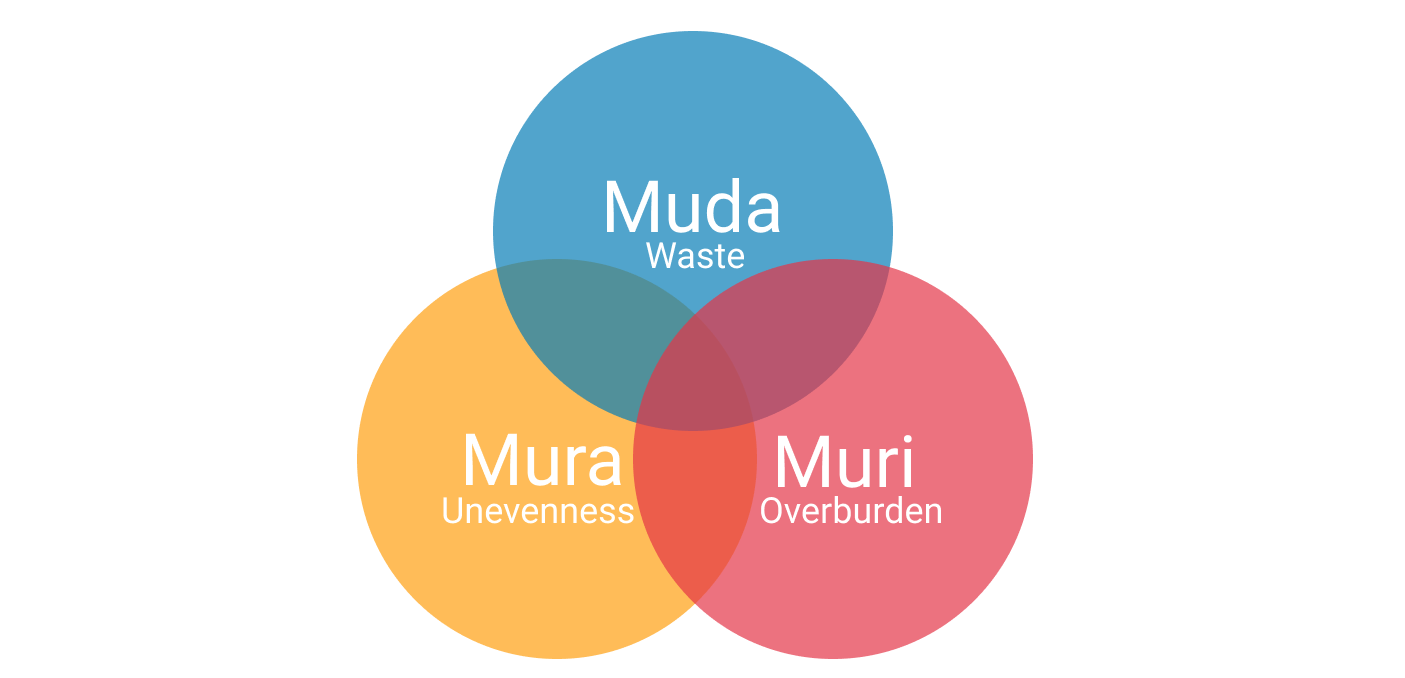

Esistono tre tipi di sprechi in Lean:

- Muda – I sette sprechi

- Mura – Lo spreco di irregolarità

- Muri – Lo spreco del sovraccarico

Muda è costituito da 7 principali sprechi del processo: trasporto, inventario, movimento, attesa, sovrapproduzione, sovraelaborazione, difetti.

Rimuoverli tutti è praticamente impossibile ma cercare di minimizzare i loro effetti negativi sul lavoro è cruciale per implementare con successo il miglioramento continuo.

Mura è caratterizzato da irregolarità o incoerenza nel processo. È responsabile di molti dei 7 sprechi di Muda. Mura impedisce ai tuoi compiti di scorrere agevolmente attraverso il processo di lavoro e quindi intralcia il raggiungimento del flusso continuo.

Muri è un problema principale per le aziende che applicano sistemi push. Quando si assegna troppo lavoro al proprio team, si pone inutile stress sia sul team che sul processo.

Muri è solitamente un risultato di Mura e se desideri che il miglioramento continui diventi parte della tua cultura, devi cercare di sbarazzarti di questi sprechi.

Adottare Miglioramenti Continui – Strumenti e Tecniche

Comprendere la teoria alla base è il primo passo nell'applicare il miglioramento continuo alla tua cultura di gestione. Per fare in modo di raggiungere il miglioramento continuo, è necessario creare un ambiente adatto all'interno della tua azienda.

Nel Lean Management, esistono tre approcci principali per raggiungere il miglioramento continuo:

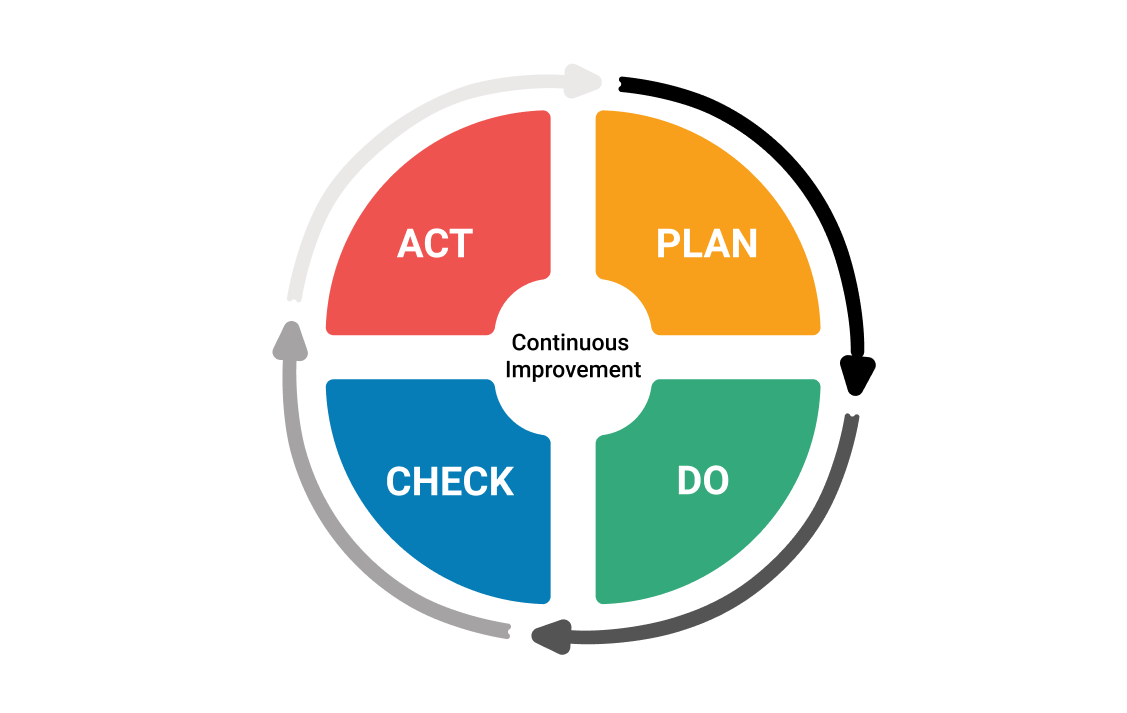

Pianificare-Fare-Controllare-Agire (PDCA)

Il modello PDCA è l'approccio più popolare per il miglioramento continuo.

Conosciuto anche come cerchio Deming (dal nome del suo fondatore, l'ingegnere americano William Edwards Deming), è un ciclo senza fine che mira a migliorare ulteriormente sulla base dei risultati raggiunti.

Inizialmente fu sviluppato per il controllo di qualità ma, nel tempo, è diventato uno strumento per raggiungere il miglioramento continuo.

Nella fase di pianificazione, è necessario stabilire gli obiettivi e i processi necessari per fornire i risultati previsti (obiettivi o goal).

Impostare determinate aspettative di risultato è una chiave per raggiungere il miglioramento continuo, poiché l'accuratezza degli obiettivi e la loro completezza è una parte importante del processo di miglioramento.

Si consiglia di iniziare su piccola scala in modo da poter testare gli effetti dell'approccio.

La seconda fase è "Fare". Essa è semplice in quanto è necessario eseguire ciò che hai stabilito durante la fase di pianificazione del processo.

Dopo aver completato i tuoi obiettivi, è necessario controllare ciò che hai raggiunto e confrontarlo con quello che ti aspettavi. Raccogli quanti più dati possibile e valuta cosa puoi migliorare nel tuo processo per ottenere maggiori risultati la prossima volta.

Se l'analisi dimostra che sei migliorato rispetto al progetto precedente, lo standard verrà aggiornato, e sarà necessario puntare a una performance migliore la prossima volta.

Nel caso in cui non sei riuscito a migliorare o hai ottenuto risultati peggiori rispetto al passato, lo standard rimane così com'era prima che iniziassi il tuo ultimo progetto.

Analisi delle Cause Principali (RCA)

L’RCA è una tecnica adottata nel Lean management che ti permette di raggiungere il Kaizen mostrandoti le cause che stanno alla radice dei problemi del tuo processo.

È una pratica iterativa che scava a fondo di un problema analizzando ciò che lo ha causato fino a che non arrivi alla radice della causa scatenante. La causa può essere considerata estirpata solo se il suo effetto negativo finale viene evitato per sempre dopo la sua rimozione.

Per applicare l’RCA per il miglioramento continuo, è necessario eseguire un'analisi approfondita del problema.

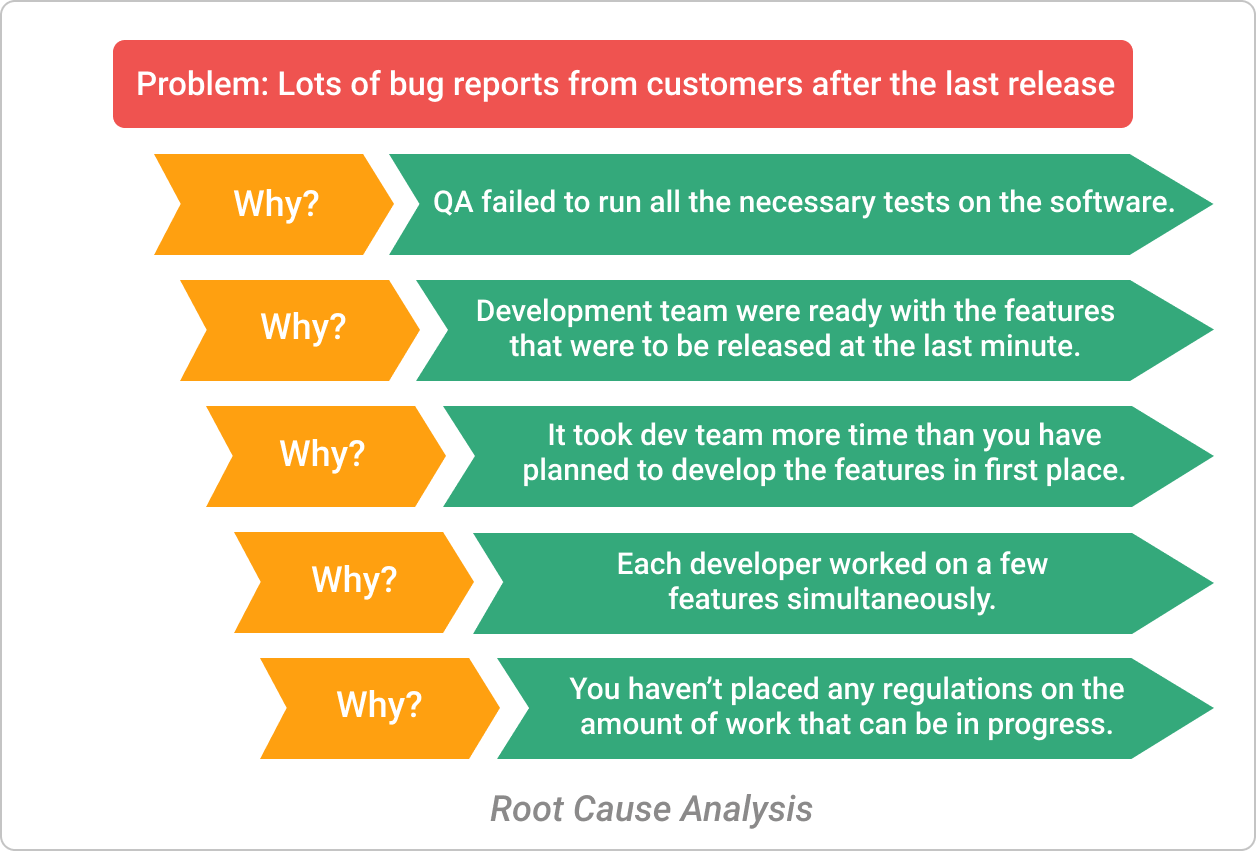

Esempio di 5 Whys

Esempio di 5 Whys

Ad esempio, facciamo finta che stai gestendo un team di sviluppo software. Quando hai rilasciato l'ultimo aggiornamento del prodotto, il tuo team di supporto è stato bombardato da segnalazioni di bug da parte dei clienti.

Quindi, si inizia a cercare la causa principale a partire dalla parte superficiale del problema.

Si indaga quindi come mai il team QA abbia permesso che ciò accadesse e si scopre che non sono riusciti a eseguire tutti i test necessari sul software.

In seguito, si osserva la causa e si scopre che il team di sviluppo ha fornito delle caratteristiche che dovevano essere rilasciate all'ultimo minuto possibile.

Esaminandone la causa, si scopre che gli sviluppatori avessero terminato la maggior parte delle funzionalità prima di presentarle per il controllo di qualità.

Scavando nella causa, si scopre che il team di sviluppo avesse impiegato più tempo di quanto era previsto per sviluppare le funzionalità.

Indagando ancora più a fondo, si scopre che il tuo team è stato inefficiente poiché ogni sviluppatore lavorava contemporaneamente su alcune caratteristiche. Pertanto, invece di fornire una funzionalità alla volta al QA, hanno presentato un lotto troppo grande per essere elaborato con breve preavviso.

Analizzando il motivo per cui questo è accaduto, ci si rende conto che non hai imposto alcun regolamento sulla quantità di lavoro che poteva essere eseguito contemporaneamente e ciò non ha assicurato l'uniformità del tuo processo.

Arrivando a questo punto, si conclude che la causa principale del bug è Mura (lo spreco di irregolarità).

Per ottenere un miglioramento continuo, ti suggeriamo di analizzare la causa principale di ciascun problema e di sviluppare delle soluzioni.

Spesso, i problemi possono rivelarsi molto più complessi di quanto si pensi, e l’RCA richiede alcune iterazioni per evitare che l'effetto negativo si verifichi di nuovo.

Se non sei sicuro di come eseguire un'analisi delle cause principali, ti suggeriamo di esaminare i 5 perché per determinare le cause principali.

Applicare Lean Kanban

Per migliorare continuamente il processo, è necessario visualizzare chiaramente ciò che deve essere migliorato.

Se ti manca tale visione, riuscirai a migliorare di tanto in tanto, ma non sarai mai in grado di individuare i sintomi di un problema prima che sia troppo tardi.

Quando Toyota cercava un modo per farlo, ha sviluppato Kanban come sistema per migliorare l’efficienza del flusso di lavoro del processo di produzione.

Alla fine, Kanban è stato adattato per essere applicato ai lavori di conoscenza ed è riuscito ad aiutare migliaia di team a raggiungere il miglioramento continuo. Il metodo si basa su sei pratiche fondamentali per ridurre al minimo gli sprechi nel processo:

- Visualizzare il flusso di lavoro

- Eliminare le interruzioni

- Gestire il flusso

- Rendere esplicite le politiche del processo

- Creare cicli di feedback

- Migliorare insieme

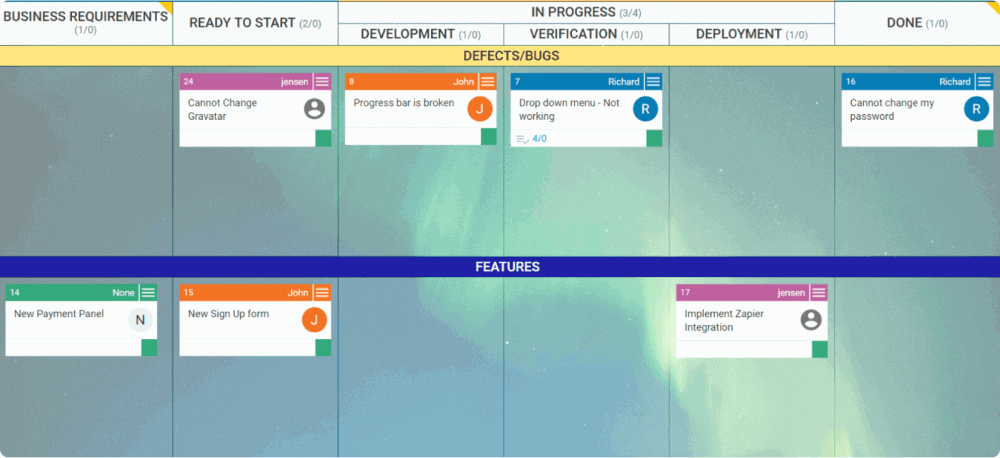

Esempio di Kanban board per lo sviluppo di software

Esempio di Kanban board per lo sviluppo di software

Per visualizzare il tuo flusso di lavoro, il metodo si basa su lavagne per la mappatura di ogni fase del processo. La tavola viene quindi divisa in linee verticali che formano colonne in base alle diverse fasi.

Una Kanban board di base è composta da tre colonne: Da fare, In corso, Fatto.

Ogni task su cui il tuo team sta lavorando è ospitato su una card Kanban (originariamente sotto forma di una nota post-it) e deve passare attraverso tutte le fasi del flusso di lavoro per essere considerata completata.

Le Kanban board consentono di monitorare l'uniformità del processo e possono essere un'arma importante per ridurre al minimo il Mura.

Inoltre, mostrano la quantità di lavoro di cui deve occuparsi ogni membro del tuo team e può aiutarti a prevenire il sovraccarico (Muri) permettendoti di delegare i compiti in base alle capacità del tuo team.

Infine, è possibile monitorare il ritmo di avanzamento del lavoro in tutto il flusso e ottenere un miglioramento continuo dell'efficienza del flusso di lavoro.

Al fine di eliminare le interruzioni, Kanban cerca di limitare il lavoro che può essere svolto contemporaneamente. L'obiettivo è quello di eliminare il multitasking, che altro non è che un costante cambiamento di contesto tra le assegnazioni e danneggia la produttività.

Con l’aiuto di Kanban, puoi gestire il flusso di lavoro nel tuo processo. Per garantire un processo uniforme, è necessario essere consapevoli di dove si blocca il lavoro e alleviare i rallentamenti di processo. In questo modo, potrai sperimentare diverse fasi del flusso di lavoro e continuare a migliorare continuamente.

Nel Lean Management, il miglioramento continuo è un'attività di gruppo. Pertanto, è necessario assicurarsi che il team comprenda l'obiettivo comune e il motivo per cui sia così importante la sua parte nel processo.

Rendendo esplicite le politiche di processo, incoraggerai i membri del tuo team ad assumersi maggiori responsabilità nonché la responsabilità del loro processo.

Affinché avvenga un cambiamento positivo, ci deve essere un flusso costante di conoscenza tra te e il tuo team.

La Kanban board è un ottimo generatore di cicli di feedback poiché rende visibile ciò che si fa e quando lo si fa.

Insieme alla pratica ampiamente adottata di tenere riunioni fisiche giornaliere tra team, è possibile migliorare continuamente la condivisione delle informazioni tra i membri.

Altre tecniche che sono parte dell’arsenale del miglioramento continuo sono le Gemba Walk e l’A3 report. L’A3 report è un approccio strutturato che ti aiuta ad affrontare la risoluzione dei problemi, mentre la Gemba Walk ti incoraggia ad andare fisicamente nel punto in cui si svolge il lavoro. Entrambi i metodi sono estremamente utili e possono aiutarti a scoprire parti problematiche del tuo flusso di lavoro.

Conclusioni

Kaizen rappresenta una ricerca continua per la perfezione, ma inizierai a notare i vantaggi del miglioramento continuo nella tua azienda quando tutto il team prenderà a cuore la questione.

Kanban e gli altri strumenti di miglioramento continuo possono aiutarti a raggiungere questo obiettivo poiché offrirà al tuo team molte più conoscenze sul miglioramento dei processi e sulla gestione del flusso di lavoro. Di conseguenza, ogni membro saprà come funziona il processo e come può essere migliorato.

Businessmap è il software più flessibile

per allineare il lavoro agli obiettivi aziendali.

In Summary

Ci sono molti modi per raggiungere un miglioramento continuo. Tutti hanno una cosa in comune: analizzare cosa si può fare meglio rispetto al passato. È possibile conseguire il miglioramento continuo:

- Minimizzando gli sprechi del processo

- Creando un ambiente adatto al miglioramento

- Implementando il ciclo PDCA

- Andando sempre alla ricerca della causa principale dei problemi esistenti e potenziali

- Applicando il metodo Kanban per la gestione del flusso di lavoro

Esempio di 5 Whys

Esempio di 5 Whys Esempio di Kanban board per lo sviluppo di software

Esempio di Kanban board per lo sviluppo di software